在现代制造业中,

冲压模具作为批量生产的关键工具,其加工效率直接影响到产品的成本、质量和交付周期。随着市场竞争的加剧和客户对个性化需求的提升,如何实现冲压模具制造中的模具加工工艺高效化成为了行业关注的焦点。本文将从设计优化、材料选择、加工技术革新以及管理策略四个方面探讨这一主题。

一、设计优化:奠定高效基础

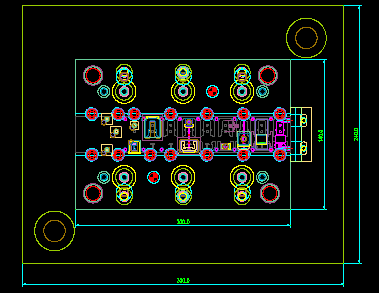

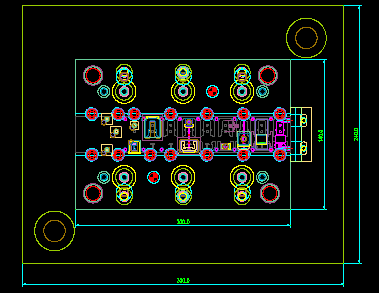

高效的模具加工始于科学合理的设计。采用先进的CAD/CAM软件进行三维建模与仿真分析,可以在虚拟环境中模拟整个冲压过程,提前发现并解决潜在的干涉问题,减少试模次数。此外,通过模块化设计思想,将复杂模具分解为多个标准化组件,既便于快速设计与组装,也利于后期维护与升级,从而显著缩短模具开发周期。

二、精选材料:提升耐用性与精度

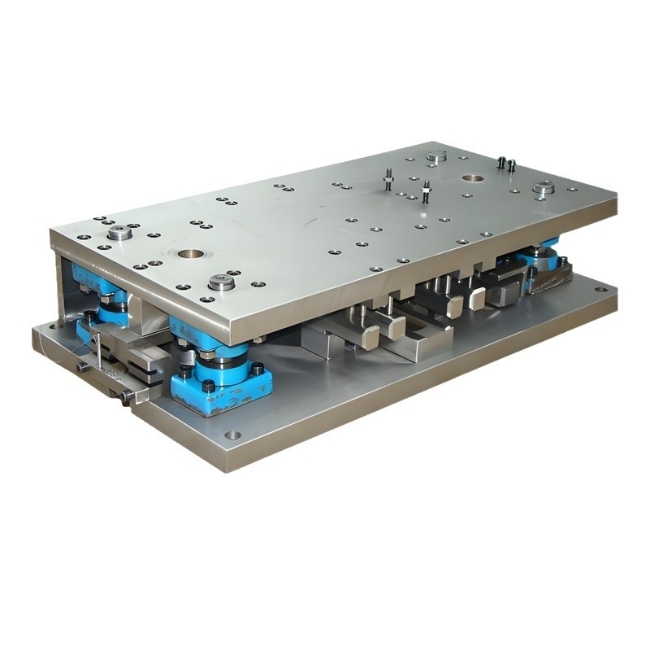

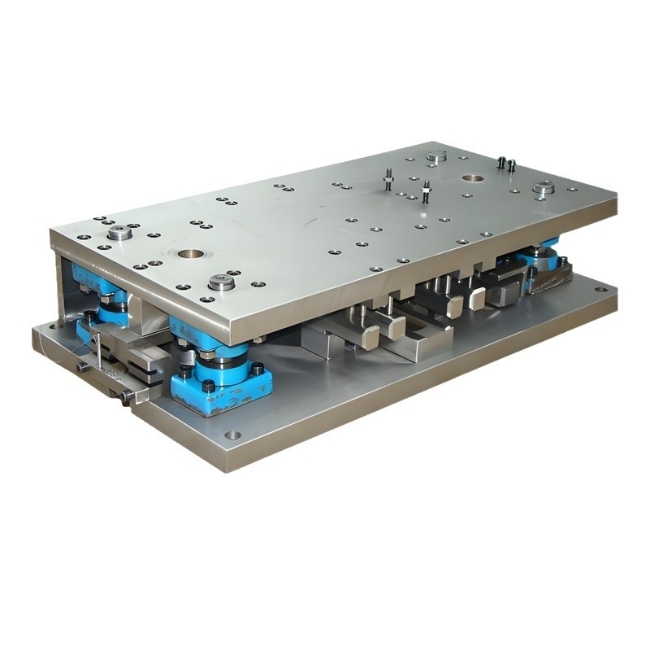

选择合适的模具材料是保证加工效率的前提。高硬度、高耐磨性的材料如硬质合金、高速钢等能有效抵抗长期使用中的磨损,延长模具寿命。同时,考虑材料的热处理工艺特性,确保模具在高温高压环境下仍能保持良好的尺寸稳定性和机械性能,这对于提高连续生产的稳定性和零件质量至关重要。

三、技术创新:加速加工进程

精密电火花加工:对于形状复杂或难以用传统切削方式加工的部位,精密电火花加工(EDM)提供了高精度的解决方案,尤其适用于硬质材料和小批量定制生产。

五轴联动CNC加工:利用五轴数控机床进行多角度、多面的同时加工,大大减少了工件装夹次数,提高了加工效率和表面质量,特别适合复杂曲面的精确成型。

激光快速成型技术:针对某些特定需求,如原型制作或小批量紧急订单,激光熔化沉积、选择性激光烧结等快速成型技术能够迅速生成接近最终形态的模具部件,极大缩短了从设计到实物的转换时间。

四、智能化管理:优化资源配置

引入智能制造系统,集成ERP(企业资源计划)、MES(制造执行系统)等信息管理系统,实现生产过程的可视化监控与数据分析。通过对设备状态、物料流转、工序进度等数据的实时采集与分析,及时调整生产计划,预防故障发生,确保生产线的高效运转。同时,运用大数据预测模型优化库存管理,避免过度积压或短缺,进一步提升整体运营效率。

综上所述,实现

冲压模具制造中的模具加工工艺高效化是一个系统工程,需要从设计理念、材料科学、加工技术和管理模式等多方面综合施策。只有这样,才能在激烈的市场竞争中立于不败之地,持续为客户提供高质量、低成本的产品解决方案。