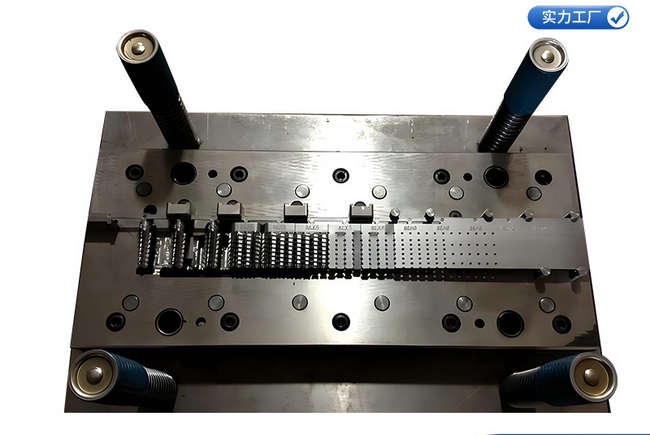

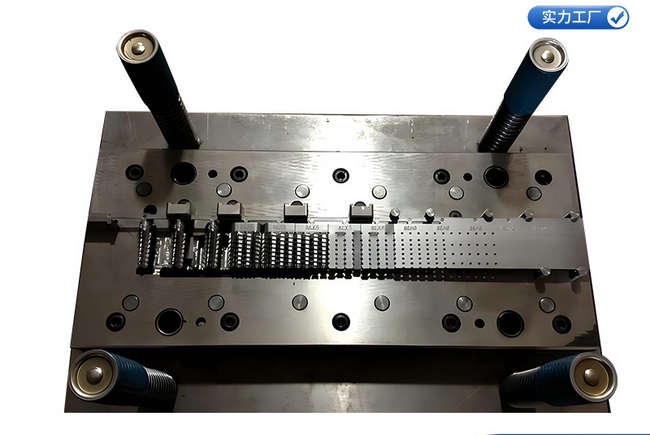

冲压模具是一种用于金属材料加工的重要工具,广泛应用于汽车、家电等多个领域。了解冲压模具的组成部分对于从事相关行业的人员来说至关重要。本文将详细介绍冲压模具由哪几部分组成,并探讨每个部分的功能和作用。

1. 上模座

上模座是冲压模具的主要支撑部分,也是零件在冲压过程中的定位基准。它通常由底座和定位销组成,保证了模具的稳定性和精度。上模座可以根据不同的冲压要求进行调整,以适应不同的工件形状和尺寸。在冲压过程中,上模座通过导柱与下模座配合,确保上下模的精确对位。此外,上模座还承担着传递压力的任务,将冲床的压力均匀地传递到各个工作部件上。

2. 下模座

下模座位于上模座的下方,是冲压模具的另一个重要组成部分。与上模座相反,下模座的主要功能是进行零件的冲压操作。下模座一般由基座和模块组成,模块上安装有冲头和模具块,用于将材料加工成所需形状。在下模座的设计中,需要考虑其强度和刚性,以确保在高压力下不会发生变形或损坏。

3. 顶针

顶针是冲压模具中的重要零件之一,通常安装在下模座上。顶针主要用于支撑和辅助冲压过程中的工件变形。在模具的设计中,顶针的数量、形状和位置需要根据工件的形状和尺寸进行合理选择,以确保冲压过程中工件的变形和形状精度。顶针的作用是在冲压完成后帮助取出成品,避免成品粘附在模具上。

4. 模具材料

模具材料是制作冲压模具的基础,直接影响模具的使用寿命和性能。常用的模具材料包括合金钢、高速钢和硬质合金等。不同的材料具有不同的硬度、韧性和耐磨性,根据具体使用需求选择合适的模具材料可以延长模具寿命,减少维护成本。例如,高速钢适用于高负荷和高速冲压环境,而硬质合金则适合精密冲压。

5. 导向系统

导向系统是确保上下模准确对位的关键部件,通常由导柱和导套组成。导柱安装在下模座上,而导套则固定在上模座上。当上模座下降时,导柱会插入导套中,确保上下模的精确对位。导向系统不仅提高了模具的精度,还减少了模具在冲压过程中的磨损。

6. 卸料装置

卸料装置用于在冲压完成后将成品从模具中分离出来。常见的卸料装置包括卸料板、卸料弹簧和卸料螺钉等。卸料板通常安装在下模座上,用于支撑和引导成品脱离模具。卸料弹簧则提供足够的力量将成品从模具中推出,确保冲压过程的连续性和效率。

7. 固定和连接件

固定和连接件用于将模具的各个部分牢固地连接在一起。这些部件包括螺栓、螺钉、销钉等。固定和连接件的选择和使用直接影响到模具的稳定性和可靠性。在设计和制造模具时,需要根据模具的大小和复杂程度选择合适的固定和连接件,以确保模具在高压环境下不会松动或变形。

综上所述,冲压模具由多个部分组成,每个部分都有其特定的功能和作用。了解这些组成部分及其功能,有助于更好地设计和维护冲压模具,提高生产效率和产品质量。无论是上模座、下模座、顶针、模具材料、导向系统、卸料装置还是固定和连接件,每个部分都不可或缺,共同构成了完整的冲压模具系统。