在现代制造业中,机加工的精度直接影响到产品的性能和质量。随着科技的进步,市场对零件的精度要求越来越高。因此,如何在机加工过程中实现并保持高精度,成为了许多制造企业面临的重要课题。本文将详细探讨在机加工中如何有效应对高精度要求。

1. 选择合适的设备

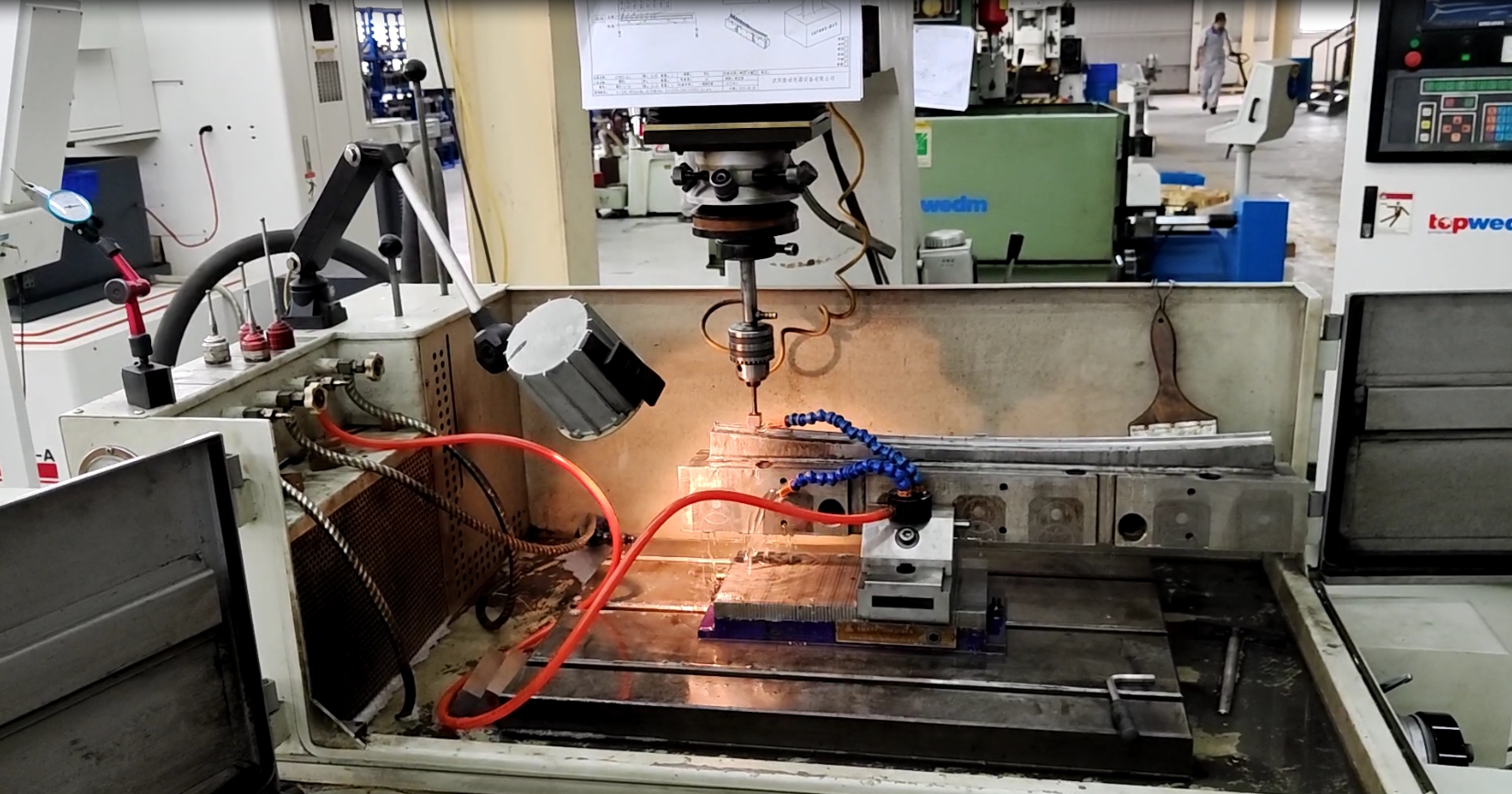

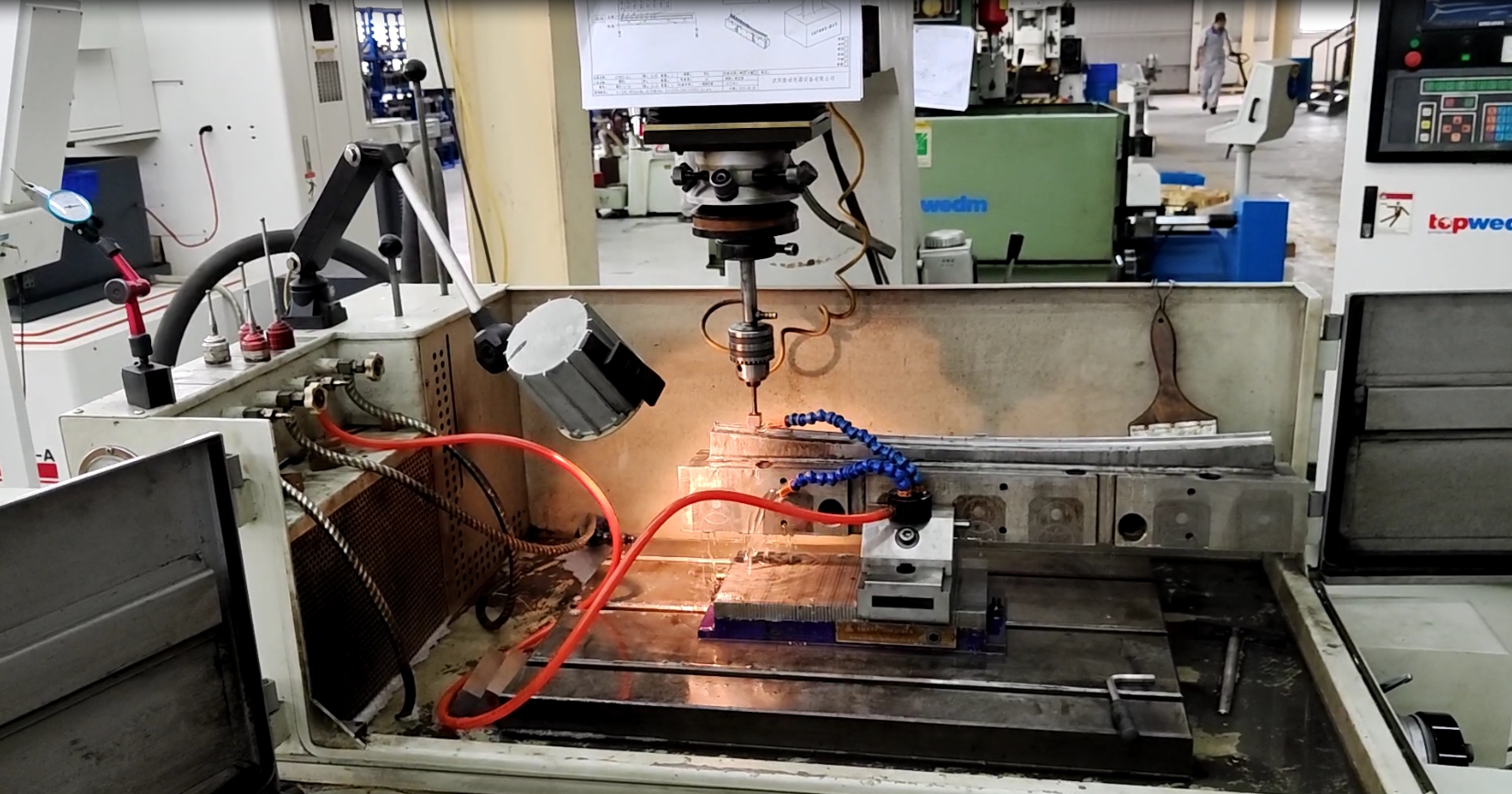

要满足高精度要求,首先需要选择性能稳定、精度高的机床。数控机床(CNC)由于其高精度和高稳定性,已成为精密加工的首选。确保设备的定期维护和校准,可以保证其在长时间运行中的稳定性。

2. 优化加工工艺

加工工艺的合理设计是实现高精度的关键。具体措施包括:

工艺路线规划:合理安排加工顺序,减少累积误差。

切削参数优化:根据材料特性和工件形状,选择合适的切削速度、进给量和切削深度。

刀具选择与管理:使用高质量的刀具,并根据磨损情况及时更换,避免因刀具问题导致的精度下降。

3. 控制环境因素

温度、湿度等环境因素对加工精度有显著影响。车间应保持在恒温恒湿的条件下,以减少热胀冷缩带来的尺寸变化。此外,振动也是影响精度的重要因素,需采取防振措施,如安装减振装置或选择远离振动源的位置进行加工。

4. 加强过程监控

实时监控加工过程中的各项参数,及时发现并纠正偏差。利用传感器技术和数据采集系统,可以实现对加工状态的全面监测。一旦发现异常,立即停机检查,防止不合格品的产生。

5. 提高操作人员技能

高素质的操作人员是保证加工精度的基础。定期培训员工,提升他们的技术水平和责任心,使其能够熟练掌握各种先进设备和技术方法。同时,鼓励创新思维,不断改进现有工艺流程。

6. 采用先进的测量技术

为了确保最终产品的精度符合要求,必须配备精确可靠的检测手段。三坐标测量仪、激光干涉仪等高端测量工具可以帮助我们快速准确地评估工件的实际尺寸与理想值之间的差异,并据此调整后续工序。

7. 实施严格的质量管理体系

建立完善的质量保证体系,从原材料采购到成品出厂的每一个环节都要严格把关。通过ISO9001等国际认证标准,不断提升企业的管理水平和服务能力。

总之,要在机加工中成功应对高精度要求,就需要综合考虑上述各个方面的因素,并持续不断地优化改进。只有这样,才能生产出既美观又实用的高质量产品,满足日益增长的市场需求。